影响压缩封口机封口效果的核心因素可归纳为设备参数、包装材料、操作维护三大类,每类因素直接关联封口的密封性、牢固度和外观。

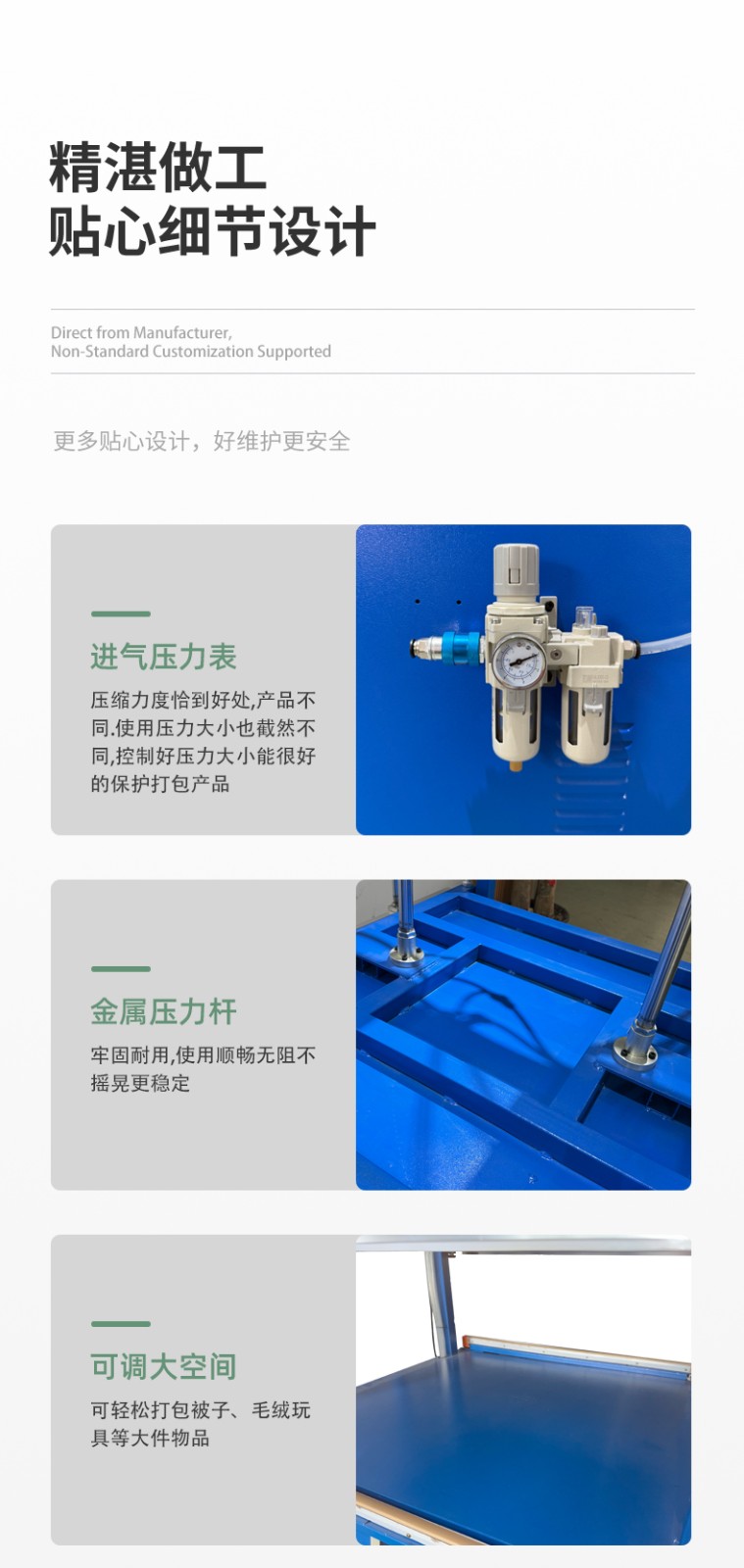

设备的温度、压力、时间三个核心参数设置,是影响封口效果的首要因素,需精准匹配材料特性。

- 温度:温度过低会导致包装材料熔化不充分,出现封口不牢、易开裂的问题;温度过高则会使材料焦化、发黑,甚至破损,同时可能粘连封口条。例如 PE 膜需 120-180℃,铝箔膜需 180-220℃,需严格按材料调整。

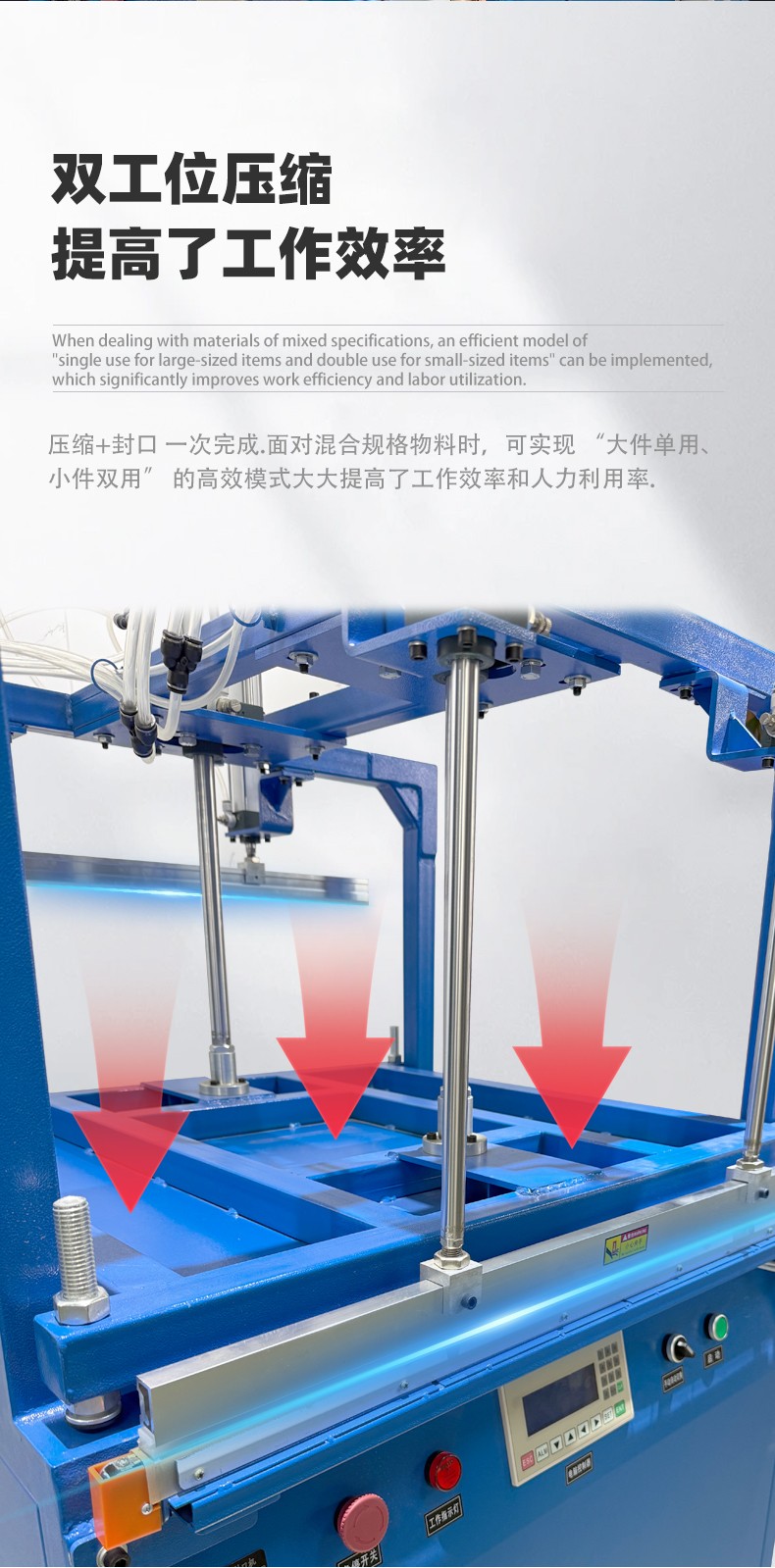

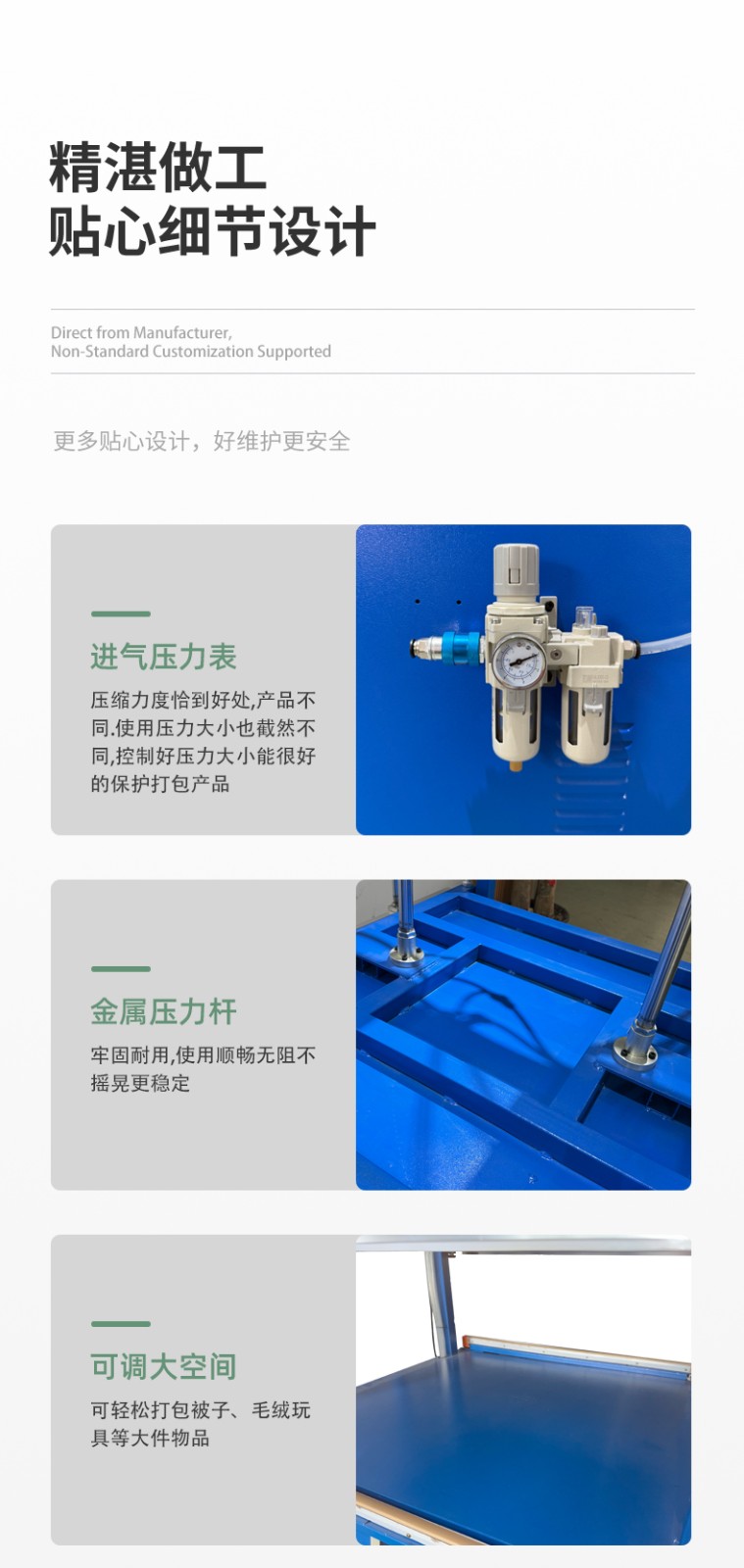

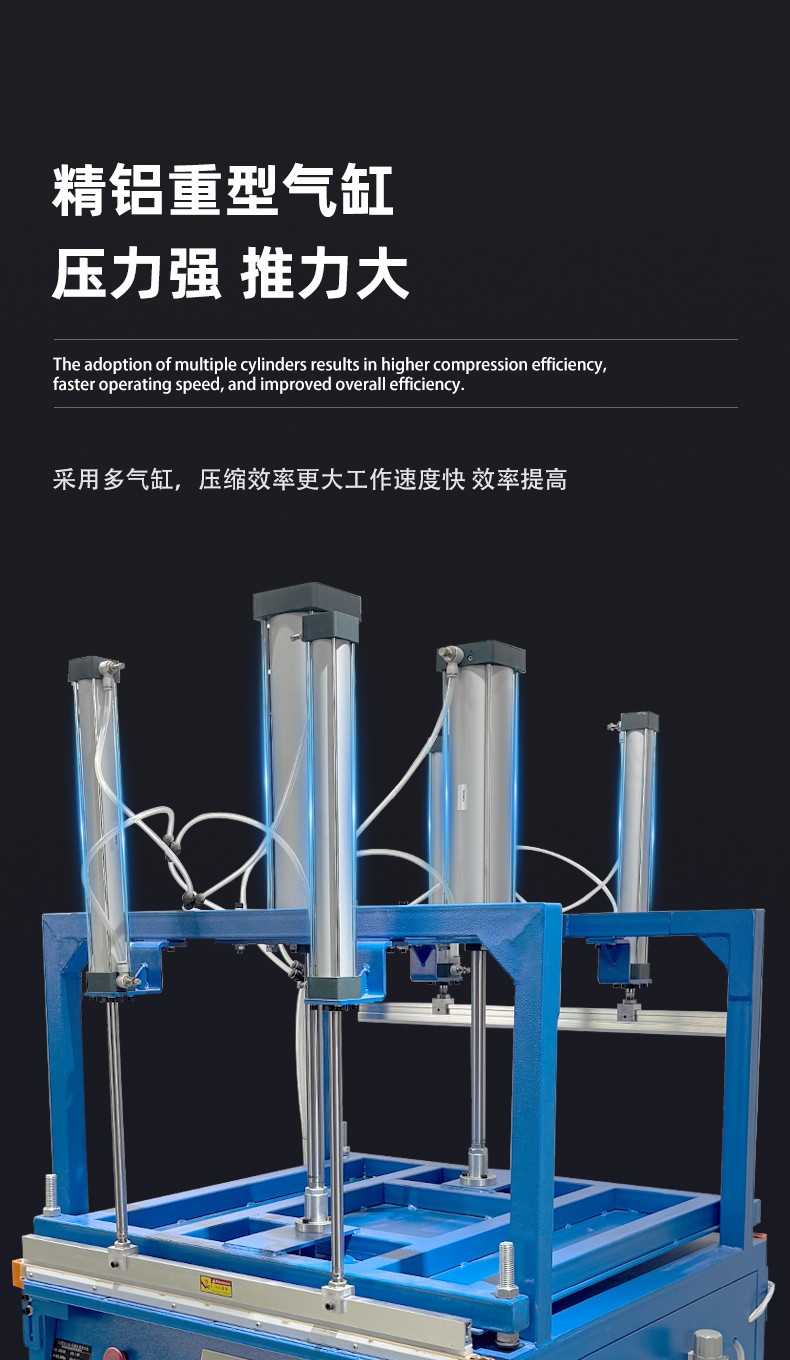

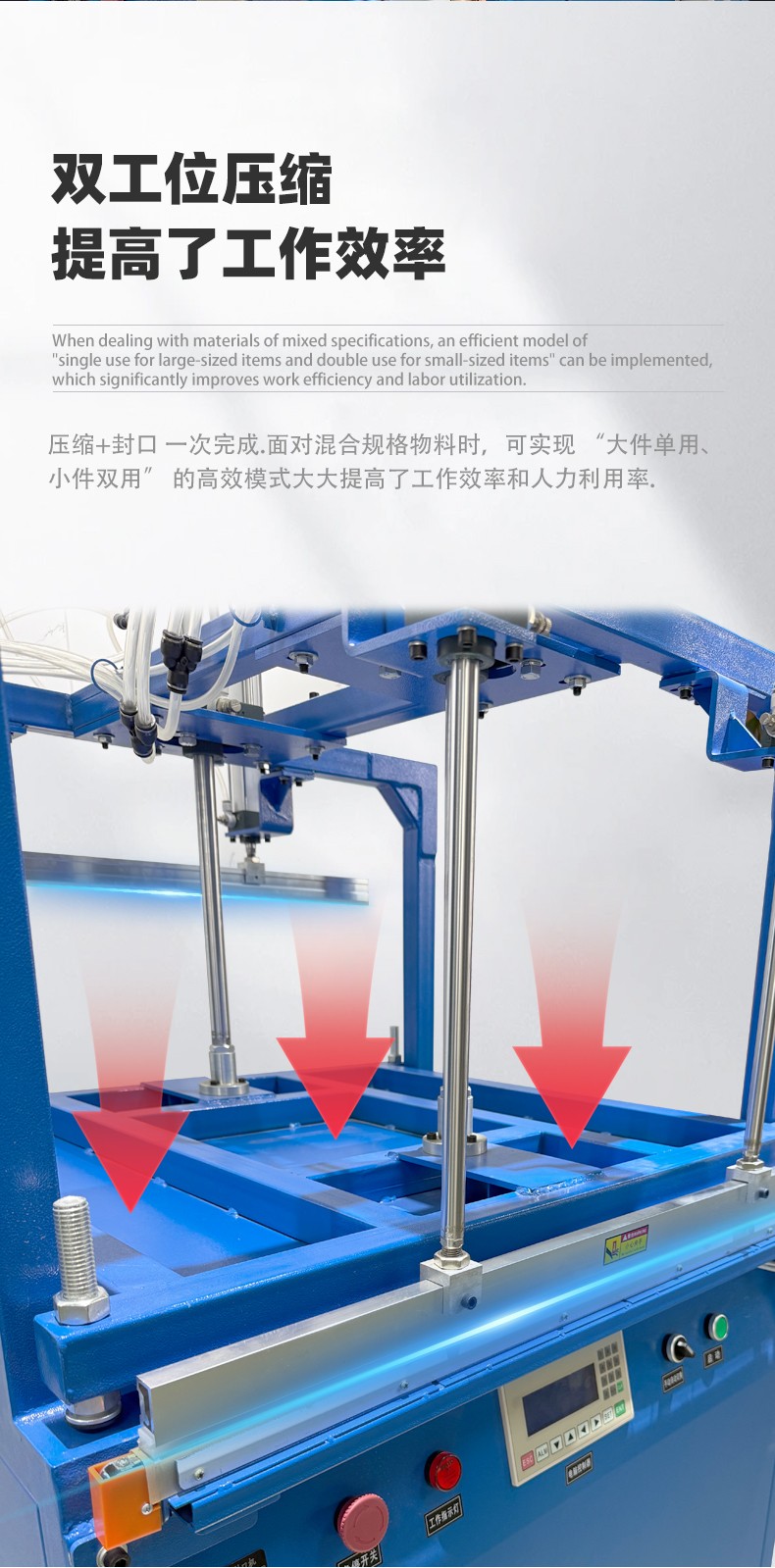

- 压力:压力不足会导致熔化的材料贴合不紧密,形成虚封、漏封,尤其是较厚的复合膜;压力过大则可能压破薄型包装材料(如 PE 薄膜),或使封口线过窄、变形。

- 时间:加热时间过短,材料未完全熔化,封口强度不足;加热时间过长,易造成材料过度熔化、老化,影响封口韧性;冷却时间不足则会导致封口未定型就松开,出现回弹、开裂。

包装材料的材质、厚度、平整度,会直接影响加热熔化后的贴合效果。

- 材质兼容性:不同材料的熔点差异大,若设备温度范围无法覆盖材料熔点(如用 PE 膜的温度去封铝箔膜),必然导致封口失效。同时,部分材料(如 PVC 膜)加热后易产生有害物质,且封口稳定性差,需选择适配的材料类型。

- 材料厚度:过薄的材料(如厚度<0.08mm 的 PE 膜)易被高压压破,或因加热过快焦化;过厚的材料(如厚度>0.2mm 的复合膜)若温度、压力不足,会出现熔化不彻底、封口分层的问题。

- 材料平整度:材料表面有褶皱、污渍或杂质(如油污、粉尘),会导致封口时局部贴合不紧密,形成空隙,出现漏封;若材料边缘不整齐,还会导致封口线错位,影响密封性。

日常操作规范性和设备维护频率,会间接影响长期封口效果的稳定性。

- 操作规范性:人工放置包装时,若袋口未对齐封口条、出现偏移,会导致封口线歪斜,部分区域未密封;若未将袋内空气排出(非真空封口场景),空气受热膨胀可能顶开未定型的封口,形成气泡或缝隙。

- 设备维护状况:封口条表面残留熔化的材料,会导致新的封口出现压痕、粘连,甚至漏封;加压弹簧老化、弹力下降,会使压力逐渐不足,封口强度衰减;温度传感器失准会导致实际温度与设定温度偏差,出现 “温度显示正常但封口失效” 的问题。