有哪些因素会影响罐盒胶带封口机的封口效果

发布日期:2024-12-06

- 胶带因素

- 胶带质量:

- 胶带的粘性是关键因素之一。粘性不足的胶带无法牢固地粘贴在罐盒上,容易导致封口处密封不严,使罐盒内的物品受到外界因素影响。例如,低质量的胶带在长时间储存或运输过程中,可能会因为温度、湿度变化而失去粘性。

- 胶带的厚度也会对封口效果产生影响。过薄的胶带可能在封口后容易被划破或撕裂,而过厚的胶带可能会影响机器的封口操作,如导致封口不平整或者无法紧密贴合罐盒边缘。

- 胶带的宽度需要与罐盒的尺寸相匹配。如果胶带太窄,无法完全覆盖罐盒开口边缘,会降低封口的密封性;如果太宽,可能会造成胶带浪费,并且在粘贴过程中可能出现褶皱,影响封口质量。

- 胶带的拉伸性能:

- 具有良好拉伸性能的胶带在封口过程中能够更好地适应罐盒的形状变化。如果胶带拉伸性差,在遇到罐盒边缘不平整或者有弧度的情况时,可能无法紧密贴合,从而产生缝隙。

- 机器设备因素

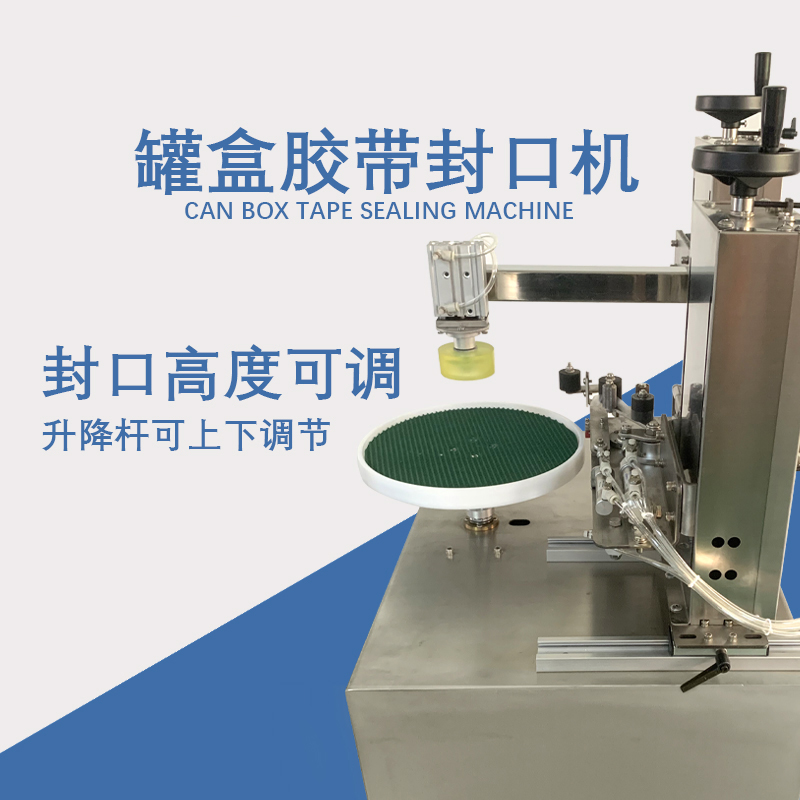

- 封口执行机构:

- 压合滚轮或压合板的压力大小直接影响封口效果。压力过小,胶带与罐盒贴合不紧密,容易产生气泡或缝隙;压力过大,可能会损坏罐盒或者使胶带过度变形,甚至损坏机器部件。

- 压合滚轮或压合板的表面状况也很重要。如果表面不平整、有磨损或者沾有异物,会导致胶带粘贴不均匀,影响封口质量。

- 胶带输送系统:

- 胶带输送的速度要与封口操作相匹配。如果输送速度过快,可能会导致胶带没有足够的时间被充分压合在罐盒上,出现封口不牢的情况;输送速度过慢则会降低工作效率。

- 张力调节装置的精度影响胶带的张力。若张力调节不当,胶带可能在输送过程中出现抖动、偏移等情况,使得封口位置不准确或者胶带粘贴不平整。

- 控制系统精度:

- 控制系统对封口时间和压力的控制精度至关重要。精确的控制可以确保每次封口操作的参数一致,保证封口质量的稳定性。如果控制系统出现故障或者精度差,可能会导致封口时间过短或过长、压力不稳定等问题。

- 罐盒因素

- 罐盒的材质和表面状况:

- 不同材质的罐盒对胶带的粘性有不同的要求。例如,金属罐盒表面比较光滑,可能需要粘性更强的胶带才能保证良好的封口效果;而塑料罐盒的材质特性可能会影响胶带与之的贴合程度。

- 罐盒表面的清洁度和平整度也会影响封口。如果罐盒表面有油污、灰尘或者不平整,会降低胶带与罐盒的附着力,导致封口不牢。

- 罐盒的形状和尺寸:

- 形状复杂、有特殊弧度或者不规则的罐盒会给封口带来挑战。胶带需要更好地贴合这些复杂形状,对机器的适应性和胶带的柔韧性要求更高。

- 罐盒尺寸的大小也会影响封口效果。对于较大尺寸的罐盒,需要确保胶带能够完全覆盖开口边缘并且粘贴牢固;对于小尺寸的罐盒,要注意避免胶带在封口过程中出现褶皱或重叠。

- 环境因素

- 温度和湿度:

- 环境温度和湿度会影响胶带的粘性。在高温环境下,胶带的粘性可能会降低;在高湿度环境中,胶带可能会吸收过多水分,导致粘性变化或者出现起皱现象。

- 极端的温度变化也可能使罐盒和胶带产生热胀冷缩现象,从而影响封口的紧密程度。

- 工作环境的清洁程度:

- 如果工作环境中有大量灰尘、碎屑等污染物,这些物质可能会附着在胶带或者罐盒表面,影响胶带与罐盒的贴合,降低封口质量。